Структурное остекление

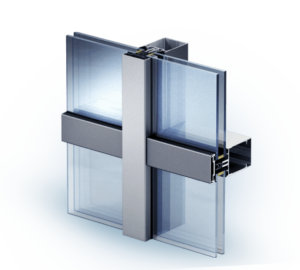

Визуально монолитный стеклянный фасад без видимых снаружи зазоров и швов — одно из пожеланий подрядчика, для реализации которого инженеры-проектировщики отдают предпочтение структурному остеклению. При структурном остеклении, по российскому ГОСТ Р 54858-2011 к бесшовной облицовке зданий стеклом относят способ монтажа светопрозрачных конструкций, при котором элементы металлического каркаса не выступают за пределы прозрачных облицовочных сегментов. При этом для фиксации заполнения используют адгезивные жидкие, ленточные составы с минимальным применением механических креплений или вообще без них.

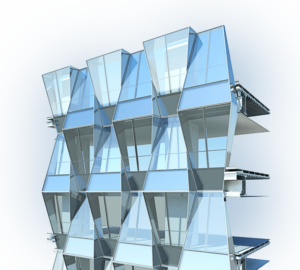

Оформляя заказ на структурное остекление, заказчик получает красивый, стильный и функциональный фасад

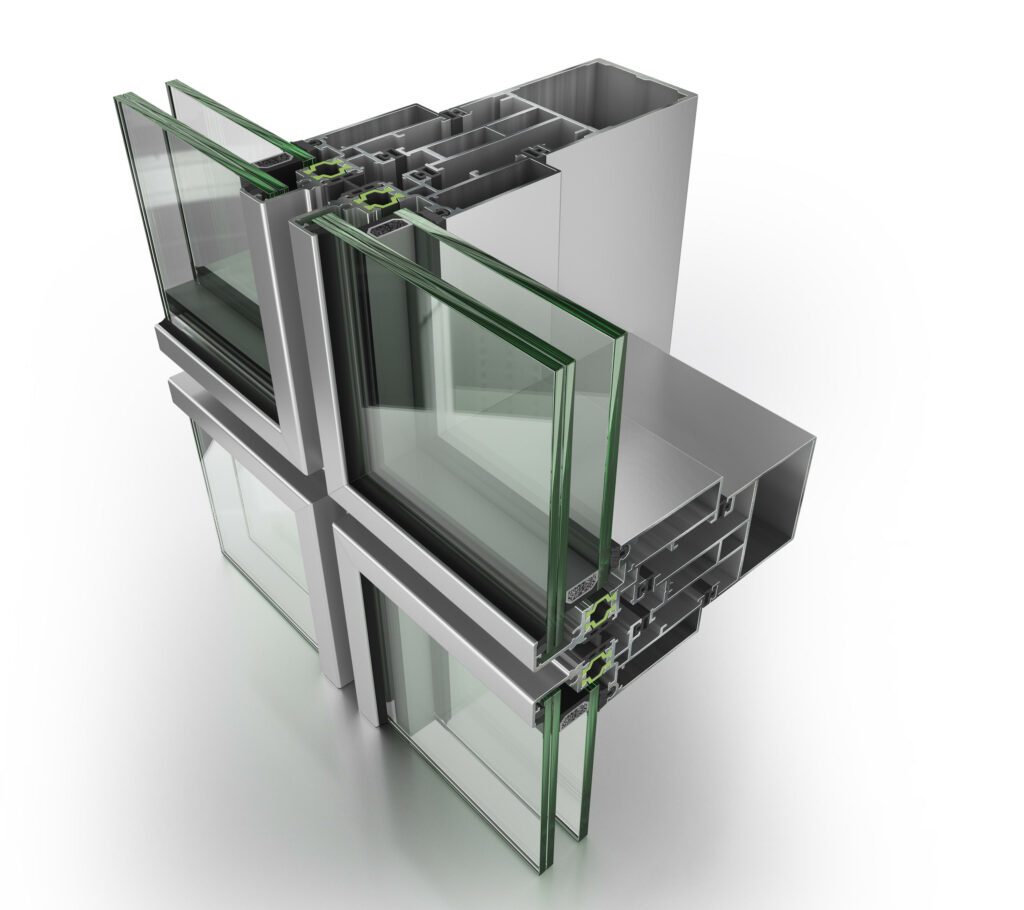

В основе структурного, полуструктурного остекления - каркас из алюминиевых сплавов. Он выдерживает сильный ветер, большой вес стеклопакетов и листов стекла толщиной до 12 мм

Все материалы и компоненты - алюмосплав, стеклянные сегменты, адгезивные герметики - безопасны для здоровья. Остекление выдерживает длительное воздействие пламени, достаточное для эвакуации

Фасадное остекление структурного типа дороже стандартной отделки стен из бетона. Более высокая стоимость монтажа окупается строком эксплуатации до 80 лет без серьезной модернизации

Стеклянные листы, стеклопакеты на высотных постройках рекомендуется мыть не реже 1 раза в год с привлечением компаний, оказывающих клининговые услуги

Рамы изнутри можно покрасить в один из 123 цветов по системе RAL. Золотистый или коричневый оттенок профилям придают с помощью анодирования. Ламинирующей виниловой пленкой оклеивают каркасы, чтобы придать им вид структуры дерева, натурального камня.

Оставьте заявку

и вам перезвонит менеджер, который:

- Объяснит, в чем разница между конструкциями, почему одни стоят дороже, а другие дешевле

- Ответит, на все волнующие вас вопросы

- Согласует время бесплатного выезда замерщика

Устанавливаем структурное остекление на объектах любой сложности под ключ

Структурное остекление под ключ — от разработки проекта до монтажа и гарантийного обслуживания с доставкой комплектующих от склада к месту установки

Госстандарты в строительстве, нормы и правила РФ — обязательный контроль соблюдения на всех этапах сотрудничества

На все материалы, конструкции и установку действует гарантия от 3 до 12 лет

Укомплектовываем штат профессиональными монтажниками, инженерами, менеджерами, специалистами по снабжению со стажем работы не менее 3 лет

Заключаем и регистрируем официальный договор на оказание услуг, строго следуем его условиям.

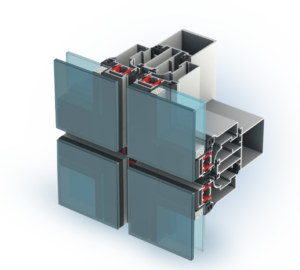

Каркас остекления монтируется при помощи вертикальных стоек и горизонтальных ригелей, которые соединяются фурнитурными компонентами. В образованные рамные ячейки устанавливаются светопрозрачные сегменты — одинарные стекла, стеклопакеты. Для фиксации светопрозрачного заполнения используются прижимные планки, которые скрываются декоративными накладками. Стоечно-ригельное остекление популярно из-за простоты монтажа, возможности возводить здания, их архитектурные элементы любой формы: купольные, арочные, в виде изломанной, изогнутой линии и т.д. С его помощью строят зимние сады, беседки.

В структурном остеклении прижимные планки, декоративные накладки не используются, а алюминиевая рама видна только изнутри. Стеклопакеты или стекло устанавливают в конструкции алюминиевые при помощи герметика, который подбирают по цвету алюминиевых профилей. Герметики имеют высокий показатель адгезии, устойчивы к солнечным лучам, перепадам температур и влаге. Структурные остекления украшают фасады зданий коммерческого, административного, культурного назначения: бизнес-центры, офисные, торговые центры, отели, гостиницы, выставочные и спортивные комплекты, магазины и т.п. Подвид структурного остекления — полуструктурное остекление — подразумевает применение прижимной планки и накладки в вертикальном или горизонтальном направлении.

Спайдер (англ. паук) — название специального шарнира, который используется для крепления стеклянного полотна к несущему алюминиевому, стальному или бетонному каркасу шарнирными элементами — рутелями. Для этого в стеклах высверливают монтажные отверстия. Спайдеры могут быть двух —, трех — или четырехлучевыми. для установки кронштейна используются также стены, металлические опоры или тросовые системы. Спайдерное остекление часто применяется для создания элементов сложных форм: куполов, изогнутых фасадов и т.д.

Каркасы собирают из алюминиевых профилей: теплых, холодных. Тип профильной системы зависит от назначения постройки, площади остекления, типа фундамента и других особенностей архитектуры. В рамах фиксируются одинарные стекла, комплекты однокамерных, двухкамерных стеклопакетов. Основное отличие от стоечно-ригельных, ригель-ригельных систем — рамным остеклением заполняют небольшие или средние по размерам проемы. Назначение алюминиевой конструкции — остекление лоджии, остекление балкона, частного дома, коттеджа, других объектов малоэтажной застройки, оборудование витрин. Положительные стороны — хорошая тепло- и шумоизоляция, если применяются теплые профили, энергосберегающие стеклопакеты.

За более чем 10 лет работы установили структурное остекление на

1 100 объектах по России